Anodizado de Titanio

En J.G.Consulting disponemos de la tecnología para el anodizado de los colores clásico de baja capa de espesor como el anodizado para capas de mas de 2 micras de espesor (color gris claro), tanto para piezas pequeñas como piezas de gran tamaño, interior de tubos, etc.

El anodizado de titanio consiste en la oxidación superficial del titanio formando capas de óxido que van de los 200 nanómetros a los 900 nanómetros, dando acabados de color por reflexión de la luz (bronce, azul, amarillo, etc.)

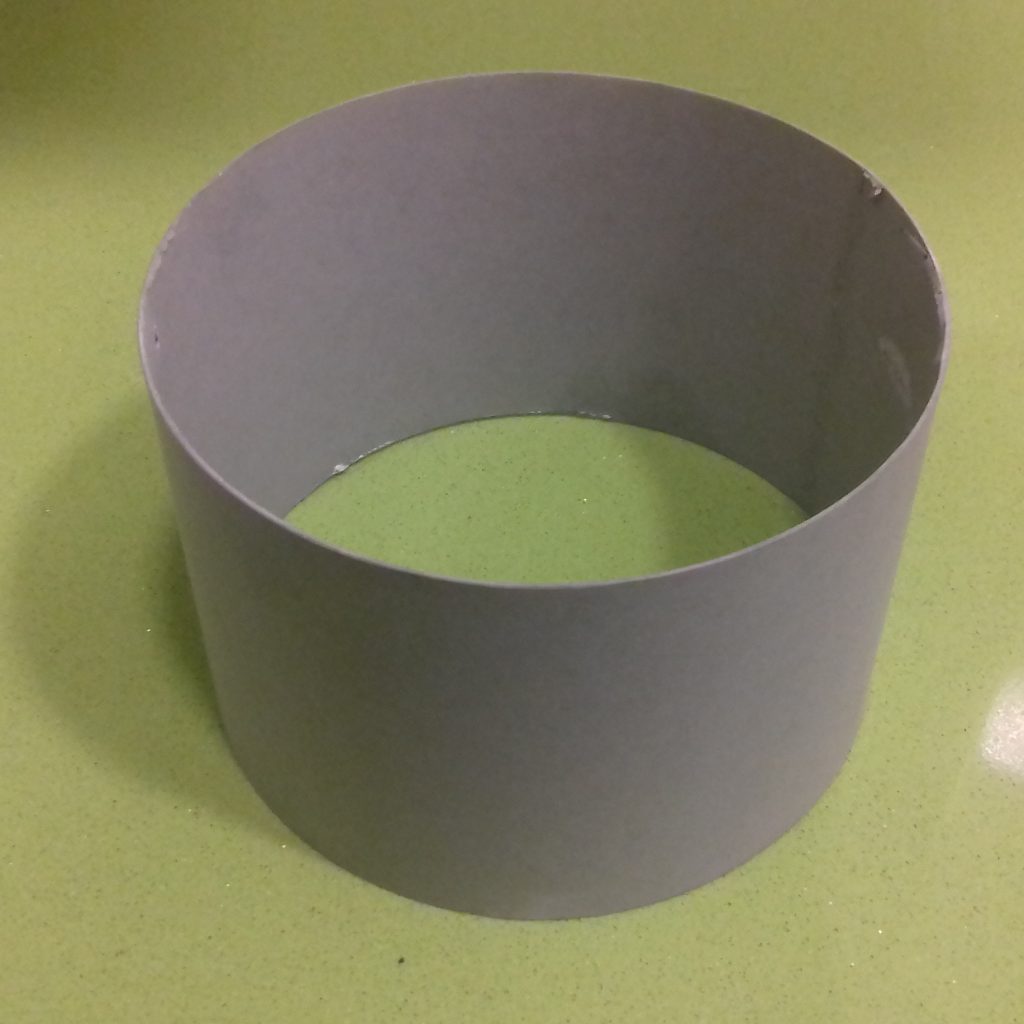

Hard Anodizing

El Hard Anodizing, de color gris sepia, confiere al Titanio una dureza superficial de entre 700- 750 HV. Debido a que se alcanzan espesores de 1 micra de oxido de titanio (TiO2) con estructura cristalina rutilica, se mejora la osteointegración.

Aumenta el coeficiente de rozamiento e incrementa la superficie de contacto para su mejor osteointegración. Confiere propiedades cerámicas a la superficie tratada, con lo que anula prácticamente la conductividad eléctrica, lo que se traduce en una inmejorable protección galvánica. Aumenta la resistencia al desgaste.

Protección Orgánica Anticorrosiva

Con tal de mejorar la resistencia a la corrosión de los metales, hemos desarrollado la protección OXYSTOP.

OXYSTOP permite mantener completamente libre de óxidos los metales de todo tipo , ya sean cobres , aceros, hierro corten, latón, etc., estén muy pulidos, matizados, con pátinas o oxidaciones estéticas, ya que la capa fija las pátinas evitando que estas puedan migrar, por efecto de la lluvia o el contacto con las manos o ropa.

OXYSTOP confiere una superficie totalmente hidrófuga, lo que le hace ideal para la protección de fachadas de edificios, pues al repeler el agua alarga el aspecto limpio de las superficies tratadas.

OXYSTOP ha sido testado y certificado en la Cátedra de Corrosión de la Universitat Politécnica de Catalunya (UPC) dando como resultado una resistencia a la corrosión en cámara de niebla salina al 5% de mas de 640 horas. Teniendo en cuenta que la industria del automóvil requiere de 250 horas para las carrocerías de los coches, podemos constatar que la durabilidad de la protección es extraordinaria.

Selective Plating

El selective plating es una técnica que hemos adaptado de los maestros galvánicos franceses que permite hacer una deposición de metales «in situ» y solo en zonas determinadas de una pieza sin ser necesario bañar toda la pieza.

De esta manera se consigue un intercambio iónico gracias al flujo de electrones que van y vienen del electrolito a la superficie metálica dando una adherencia extrema al metal depositado y una laminaridad total sin porosidades.